Tomasz Albecki Starszy Specjalista ds. Produktów i Treści

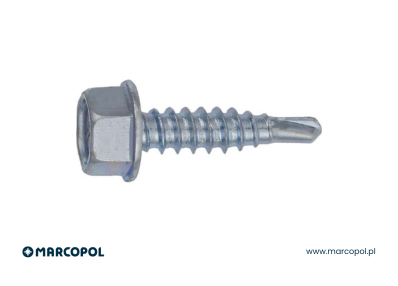

Starszy Specjalista ds. Produktów i Treści w firmie Marcopol. Pasjonuje się nowoczesnymi rozwiązaniami w marketingu i promocji produktów B2B. Prywatnie ojciec dwóch synów, zafascynowany technologią i trendami rynkowymi. Na blogu Marcopolu dzieli się swoją wiedzą i doświadczeniem, przybliżając czytelnikom świat elementów złącznych i innowacji w przemyśle.