Marcopol

Kotwy chemiczne Titanium od Marcopolu – profesjonalne mocowanie w betonie

Dowiedz się więcej

Rozstrzygniecie konkursu na 40-lecie Marcopolu!

Dowiedz się więcej

40 lat Marcopolu: Świętuj z nami i wygrywaj!

Dowiedz się więcej

Cztery dekady doskonałości w branży elementów

Dowiedz się więcej

Jakie są najlepsze sposoby łączenia belek drewnianych?

Dowiedz się więcej

Rodzaje śrub – klasa, oznaczenia, normy i wytrzymałość

Dowiedz się więcej

Potrzebujesz pomocy? Zadzwoń do nas!

Dowiedz się więcej

Zrozumienie i zastosowanie śrub DIN 931 zgodnie z normą ISO 4014

Dowiedz się więcej

Relacja z Targów Majster 2024. Mobilny Showroom w akcji!

Dowiedz się więcej

Przegląd łbów w elementach złącznych (cz. 1)

Dowiedz się więcej

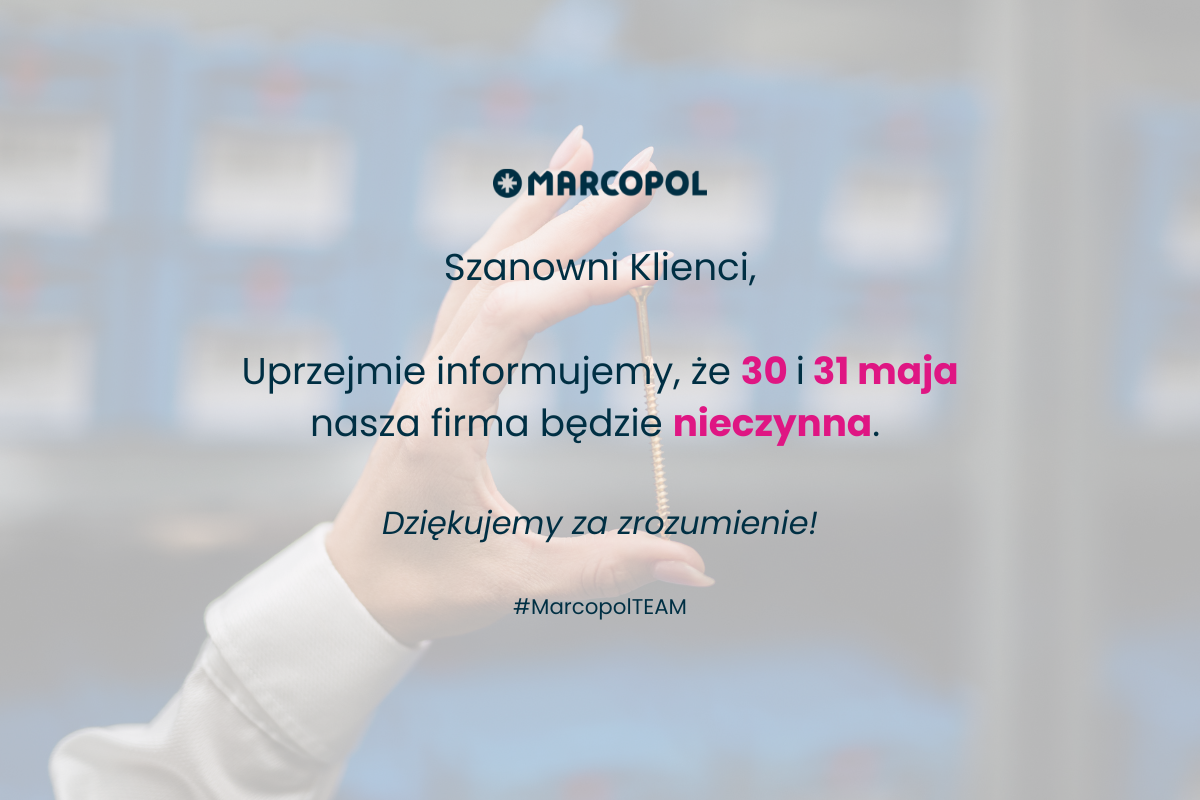

Informacja dla Klientów

Dowiedz się więcej

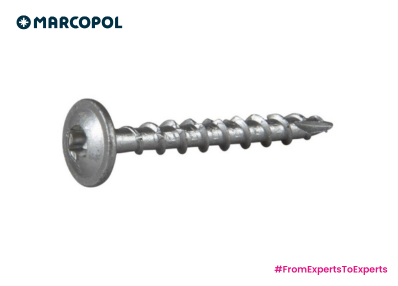

Wkręty konstrukcyjne do więźby dachowej z łbem cylindrycznym Marcopol – niezawodność i trwałość dla profesjonalistów

Dowiedz się więcej

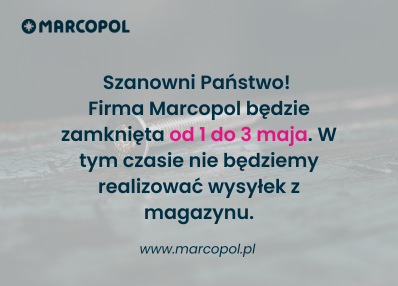

Informacja dla klientów

Dowiedz się więcej

Marcopol na “Morfologii przywództwa”

Dowiedz się więcej

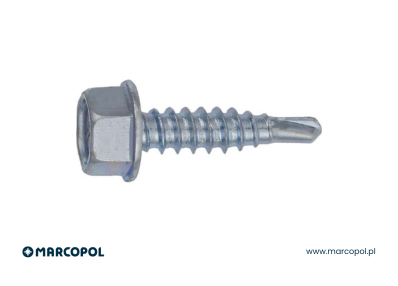

Wkręty farmerskie Marcopol. Jakość na lata

Dowiedz się więcej

Marcopol. Coraz bliżej IATF

Dowiedz się więcej

Marcopol wyróżniony w rankingu “Budowlana Marka Roku 2023”

Dowiedz się więcej

Kryteria wyboru odpowiednich łączników ciesielskich – przewodnik po naszej ofercie

Dowiedz się więcej

Marcopol24.pl. Efektywnie dobieraj rozwiązania!

Dowiedz się więcej

Po HolzBau Forum Polska 2023

Dowiedz się więcej

Radosnych Świąt Wielkanocnych!

Dowiedz się więcej

Komunikat dla klientów

Dowiedz się więcej

Wyzwania dla producentów elementów złącznych w 2023 roku

Dowiedz się więcej

Odwiedź Marcopol na targach Fastener Fair Global 2023!

Dowiedz się więcej

Stawiamy na dynamiczny rozwój Marcopolu w regionie

Dowiedz się więcej

VIII Konferencja Techniczna PIKS z Marcopolem

Dowiedz się więcej

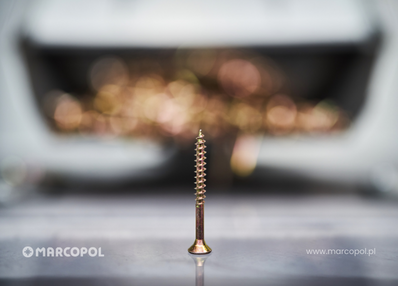

Wkręty do drewna. Wszystko, co musisz o nich wiedzieć

Dowiedz się więcej

Marcopol z tytułem Pomorskiego Pracodawcy 2021

Dowiedz się więcej

Marcopol wśród Poland’s Best Employers 2022

Dowiedz się więcej

Dzielimy się wiedzą – skutecznie!

Dowiedz się więcej

Zastosowanie wkrętów i gwoździ w konstrukcjach drewnianych

Dowiedz się więcej

Jak wygląda logistyka w praktyce?

Dowiedz się więcej

Solidarni z Ukrainą.

Dowiedz się więcej

Łączymy się w pomaganiu!

Dowiedz się więcej